2022年5月24日,为贯彻落实《中共中央国务院关于深入打好污染防治攻坚战的意见》和《“十四五”节能减排综合工作方案》(国发〔2021〕33号),进一步加强重点行业企业挥发性有机物(VOCs)排放综合治理,遏制臭氧污染,持续改善全省环境空气质量,广东省生态环境厅组织汇编了第一批涉VOCs典型行业在源头替代、过程控制、末端治理方面的综合治理实例。

案例一 —— 源头替代

关键示范技术:企业使用粉末涂料,基本实现低 VOCs 原辅料全面替代。

基本情况:企业位于深圳市,属于家用通风电器具制造业(C3853),产品包括电风扇、电暖器、换气扇、养生机、加湿机、空净机、电压力锅、电饭煲、电磁炉等系列小家电。

生产工艺 :企业全部采用粉末涂料,采用全自动静电回转喷粉生产线,主要原理为静电发生器通过喷枪枪口的电极针向工件方向的空间释放高压静电(负极),该高压静电使从喷枪口喷出的粉末和压缩空气的混合物以及电极周围空气电离(带负电荷)。工件经过挂具通过输送链接地(接地极),喷枪和工件之间形成一个电场粉末在电场力和压缩空气压力的双重推动下到达工件表面,依靠静电吸引在工件表面形成一层均匀的涂层。

低原辅材料替代情况:根据企业提供的粉末涂料MSDS 来看,其主要成分为环氧树脂、聚酯树脂、助剂以及颜料,其中助剂主要目的为流平、消光、脱气、固化以及纹理等,大部分为高温(120℃)易挥发的有机物。4#企业喷粉烘烤温度约为 180℃,未达到树脂的裂解温度(300℃),故其 VOCs 主要来源于粉体涂料的助剂挥发即约为4%。经现场调研,企业原来使用油性涂料进行生产,经生产工艺改造后,全部使用粉体涂料。

案例二 —— 过程控制:

关键示范技术:使用密闭一体化全自动喷涂设备。

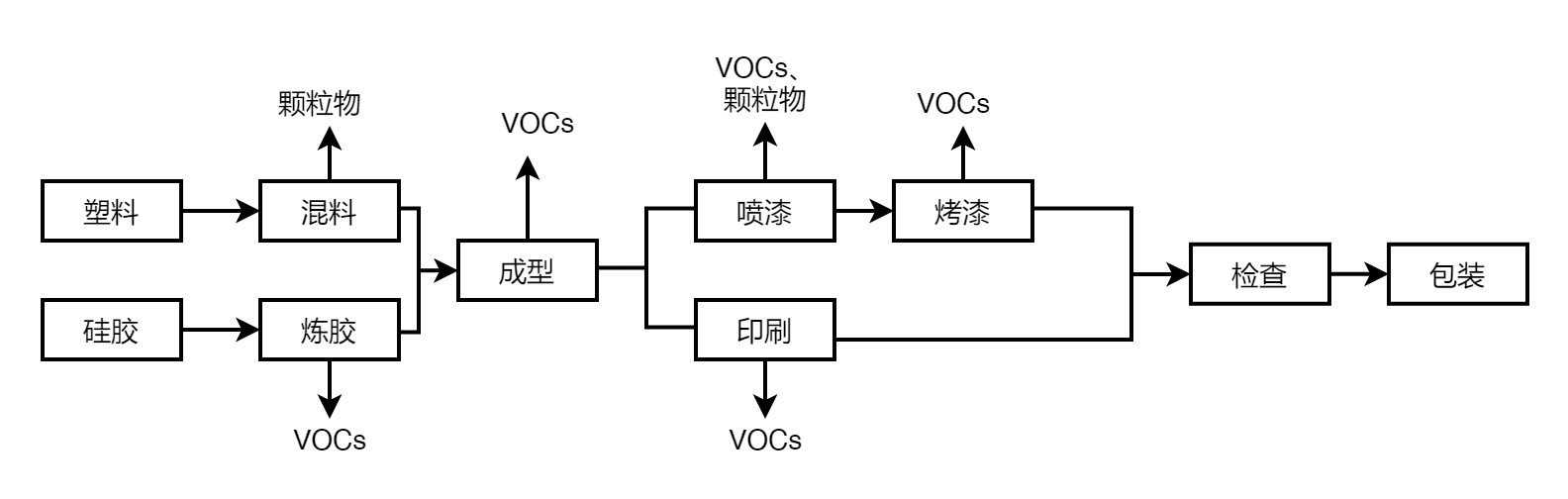

基本情况及生产工艺:企业位于东莞市,属于塑料零件制品制造业(C2929),主要生产和销售车用硅胶和塑胶零件。该企业生产工艺主要涉VOCs 生产工艺有成型、印刷、喷漆、烤漆等,成型主要是通过注塑机进行注塑成型,注塑温度约为250-320℃;印刷则是通过印刷机对产品进行图案印刷,喷涂主要对塑胶产品进行表面处理。所使用的原辅料主要有油墨、油漆、稀释剂、以及固化剂等。

废气收集现状及环境效益 :企业喷涂采用全自动喷涂生产线(图2.3-2),所用油漆调配后经油泵泵送到自动喷涂线进行喷涂生产,自动喷涂线全密闭、集中化式生产。相对传统的手工喷涂,全自动喷涂生产线上漆率较高,约为普通手工喷涂的 1.5 倍,避免了人工喷涂容易出现的涂层质量不稳定问题,使工件表面喷涂更加均匀,降低油漆和有机溶剂的用量,提高材料利用率,据统计自动喷涂可节省 30%左右的涂料,还具有生产连续性强,大大提高了劳动效率。

案例三 —— 末端治理

关键示范技术:采用“催化燃烧技术(CO)”治理有机废气。

基本情况及生产工艺:企业位于清远市,属于涂料制造业(C2641),主要生产涂料、树脂及颜料,主要原辅料有二甲苯、甲醇、乙二醇单丁醚、DMP(邻苯二甲酸二甲酯)、PMA(丙二醇甲醚醋酸酯)、甲基丙烯酸甲酯、部分无机助剂以及粉料,如钛白粉及颜料等,上述有机原辅料通过管道输送到密闭反应釜内进行生产,每个反应釜均设有冷凝回收装置。生产工艺主要包括投料、搅拌、混匀、分散、研磨、反应及灌装等过程,VOCs 主要来源于反应釜内冷凝后废气及灌装工序。

废气收集现状 :涂料制造全部采用密闭反应釜生产,原辅料通过管道输送到反应釜,全程密闭,反应釜内废气冷凝回用后再集中收集经统一处理,灌装工序设有上吸式集气罩。涂料生产冷凝后及灌装工序废气收集效率均约为 95%。

有机废气治理设施:企业投产时就使用 催化燃烧技术(CO)进行涂料制造 VOCs 废气处理,处理系统总风量约为 8000m 3 /h。经现场采样监测及实验室分析,36#企业处理前共检出 33 种 VOCs 组分,以苯系物和烷烃为主;处理后共检出 19 种 VOCs 组分,以苯系物组分为主。经初步核算,该催化燃烧处理效率约为 95.9%(仅实施一次监测,监测结果供参考),具有很高的处理效率,治理设施同时还配套有脱硫脱硝系统。根据监测结果,该公司排放的有机废气中不含酸碱、卤素、氯、硅、氮等成分,不会造成处理效率低下及产生安全隐患,或额外二次污染。现场调研时,该催化燃烧系统运行管理较为简单,易于操作,工人不需经过专门培训即可进行运维操作,对废气收集风量不大的行业VOCs 末端治理如涂料生产行业具有很好的借鉴及参考意义。

来源:

相关推荐:

UC的服务: